Il Setsuban Kanri, antesignano del Lean Project Management e dell’Agile, è la risposta.

Spesso mi capita di ricevere, da parte di alcune aziende, la domanda: «come applicare le potenzialità che offre la Lean nelle produzioni non ripetitive?». «Va bene il 5S, lo SMED ed altre tecniche per organizzare al meglio la produzione, ma come poter beneficiare appieno dei dettami della Lean anche nelle aziende che operano a commessa?Come far diventare realmente ‘’Lean’’ un’azienda che opera a commessa?»

«Diventare Lean» vuol dire porre al centro dell’attenzione dell’organizzazione il fattore tempo: la time line. Trovare il modo di ridurre il tempo di attraversamento di un qualsiasi processo (sia esso produttivo o amministrativo/gestionale) con l’utilizzo ottimale delle risorse disponibili. Questo è stato l’obiettivo perseguito dai padri fondatori della Lean, o meglio, del Toyota Production System.

Ed è ancora dal Giappone che giunge la risposta alla domanda che si pongono le aziende che operano a commessa: il Setsuban Kanri.

La prima applicazione di tale strumento si riferisce al metodo inizialmente chiamato Suishin kusei kotei kanri 推進区制工程管理 usato in Kawasaki, ramo costruzioni navali. Ma cosa vuol dire il metodo Setsuban Kanri?E come lo si applica?

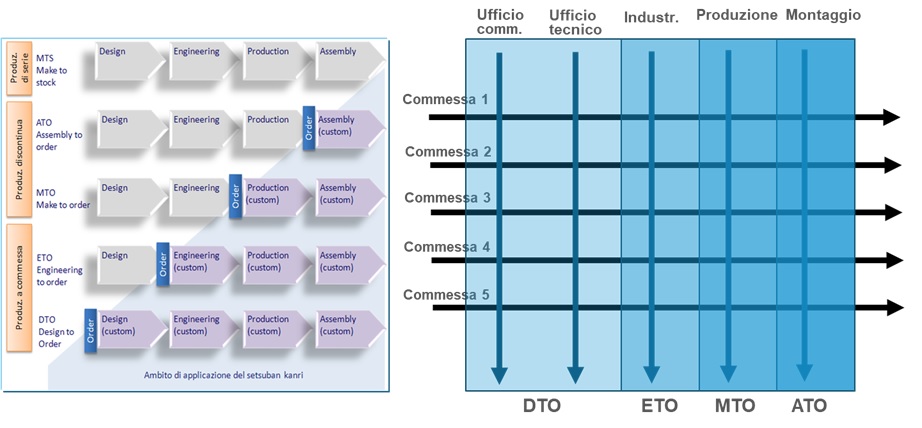

Il Setsuban Kanri ™ ( 節番管理 ) , in italiano “sistema di gestione a blocchi sincronizzati di processo” è una metodologia per il controllo della produzione basato sul principio che le aziende che lavorano a commessa devono presidiare due assi in maniera integrata e bilanciata: Asse di commessa (asse x), Asse di reparto (asse y).

Il rispetto degli obiettivi di commessa (Qualità, Tempo, Costo) è raggiungibile solo gestendo entrambi gli assi in maniera bilanciata e senza dimenticarsi di presidiare carico/capacità, gestione delle priorità e gestione delle competenze nei singoli reparti secondo un piano di produzione che sincronizzi tra loro le varie commesse oltre alle normali pratiche di project management di singola commessa.

I tipici problemi delle aziende che operano a commessa:

“Come faccio a fare il controllo costi di commessa? All’avvio non ho un budget chiaro ed il sistema informativo non mi dice quanto stanno spendendo” [Project Manager]

“Finisce che la gente assegna la priorità alla commessa del project manager che urla di più” [Ufficio Tecnico]

“La scelta make or buy non è chiara: prima dicono che lo fanno in casa poi sovraccaricano il reparto di lavorazioni e ci chiedono di corsa di trovare un fornitore di lavorazioni meccaniche” [Buyer]

“La scelta make or buy non è chiara: prima dicono che lo fanno in casa poi sovraccaricano il reparto di lavorazioni e ci chiedono di corsa di trovare un fornitore di lavorazioni meccaniche” [Buyer]

“Mi dicono che tutto sta andando bene… Poi, prima del CdA, chiedo i conti e scopro che abbiamo 5 commesse bloccate in accettazione e il 50% è fuori budget” [Amministratore Delegato].

Il Setsuban Kanri da’ risposta a tali problemi; ma come?

Prendiamo ad esempio la proverbiale puntualità dei treni giapponesi. Questa viene raggiunta grazie alla pianificazione, al monitoraggio ed alla gestione dell’entrata e uscita del treno da ogni singola stazione in maniera sincronizzata con le altre stazioni. Allo stesso modo la commessa viene presidiata su due direzioni (assi): oltre a quello classico del Project Management – asse X (i treni), anche sulla gestione multicommessa sul singolo Reparto/Funzione/Dipartimento – asse Y (le stazioni).

In sintesi: grazie all’utilizzo del visual management tramite boards multilivello rappresentative dello stato di avanzamento delle commesse e degli impegni di ciascun reparto/dipartimento si riesce a strutturare una pianificazione di dettaglio che tenga conto delle esigenze di tempo, costo e qualità delle varie commesse così come delle esigenze di funzionamento del reparto/dipartimento gestendo al meglio le capacità, il carico di lavoro, le priorità e le competenze.

Se si perseguisse, infatti, il solo «asse X» si incorrerebbe nei tipici problemi come il mancato rispetto dei tempi verso il cliente, ruoli non chiari, la parallelizzazione di attività tra funzioni diverse su dati incompleti, ecc…

Se, invece, si perseguisse il solo «asse Y» (di Reparto/Funzione/Dipartimento) si incorrerebbe nei problemi quali priorità non chiare e variate di continuo, non chiara valutazione del carico di lavoro, risorse condivise male (in qualità e quantità), ecc…

I risultati economici ed operativi dell’utilizzo di tale metodologia sono:

- Aumento del numero di commesse consegnate in tempo rispetto alle date contrattuali (on time delivery);

- Aumento del rispetto delle date di consegna dei deliverables intermedi (es. disegni, layout) e finali (es. welding books, manuali uso e manutenzione);

- Conseguente riduzione delle penali pagate per ritardi di consegna (liquidated damages);

- Maggior rispetto del budget di costo (e dunque del margine atteso);

- Eliminazione delle contestazioni in fase di accettazione e dei recall nel periodo di garanzia.

Ma vi sono anche fondamentali benefici sulla crescita organizzativa (competenze, capacità, comportamenti):

- Maggior attitudine al problem solving e alla reazione immediata;

- Diffusione della capacità di anticipare i rischi e i problemi della commessa;

- Visione per processo;

- Attenzione alle esigenze del cliente interno ed esterno;

- Maggiore attenzione al rispetto degli standard e al completamento dei task nei tempi stabiliti;

- Maggiore capacità di lavorare in Team;

- Capitalizzazione della conoscenza e maggior visibilità dell’intero processo di gestione della commessa;

Il Setsuban kanri, in definitiva, aiuta a sincronizzare al meglio le attività di reparto verso quelle delle commesse con indubbio beneficio nel lead time di ciascuna commessa, corretto utilizzo delle risorse, minimizzazione del wip (di attività e di prodotto), utilizzo di strumenti visivi…insomma…in piena ottica ‘’Lean’’!

(8)Dislike

(8)Dislike (0)

(0)

Il Setsuban Kanri (SK) può essere considerata una metodologia Leagile ancor più che Lean. Infatti, oltre ad adottare al proprio interno strumenti e pratiche chiaramente lean come 5s o Visual (visible) planning, le modalità di pianificazione e le tecniche di coordinamento (i.e., riunioni strutturate ai vari livelli + nuove figure organizzative) richiamano in maniera impressionante gli strumenti alla base della famosa metodologia di agile design Scrum. Solo è che il SK è stato proposto 20-30 anni prima!

Il concetto di Setsuban è assimilabile a quello di Sprint, l'uso delle riunioni (stand- up meeting) è similare, figure come l'Addetto alla sincronizzazione o l'Assistente all’avanzamento (Shinkōin) sono riconducibili a quelle dello Scrum (e.g., Scrum Master, Product Owner, ecc.), la scomposizione della commessa in blocchi di lavoro d'avanzamento (SK) è assimilabile alla scomposizione del progetto in WP tale da generare un product backlog composto da task da eseguire sprint dopo sprint, ecc..

Giusto per ricordare la definizione di ciclo agile (tratto da: Claude Aubry, "Scrum - Le guide pratique de la méthode agile la plus populaire", Dunod 2015)

"Cycle agile

Quelles sont les caractéristiques du cycle de vie Scrum, en plus d’être itératif et

incrémental, qui justifient le qualificatif d’agile ?

• Des itérations plus courtes : les sprints durent au maximum un mois.

• Une séquence plus stricte : les sprints ne se chevauchent pas.

• Un rythme régulier : les sprints ont toujours la même durée."

esattamente quello che fa anche il SK col sistema di avanzamento per blocchi (suishin kusei kōtei kanri) e la suddivisione dell'asse dei tempi in finestre temporali costanti (setsuban) identificate da "teban" progressivi.

Il SK merita, però, ulteriori approfondimenti al fine di trasformarlo in una vera e propria metodologia lean (e agile) completa: in primis come progettare il layout di fabbrica e come strutturare e gestire la logistica (interna) di stabilimento in modo da adattarli ai principi di funzionamento del SK introducendo logiche pull di rifornimento delle postazioni di montaggio. In più vanno pensati nuovi strumenti di analisi lean di supporto specificatamente pensati per il mondo Engineer-To-Order (ETO) quali, ad esempio, kpi come l'Overall Task Effectiveness o tool come il Project Cost Deployment. E' proprio su questo che stiamo lavorando da un pò di tempo presso l'Università di Pisa.

Una volta completato il discorso, il SK potrà essere definito come un vero e proprio approccio lean olistico, dotato di propri strumenti lean oltre a quelli tradizionali (i.e., 5s, visual management, ecc.), specificatamente pensato per il mondo ETO.

In altre parole, così come TPS e WCM sono metodologie lean (olistiche) strutturate che coprono il settore automotive (i.e., produzioni ripetitive di massa), allo stesso modo SK coprirà le esigenze di implementazione della filosofia lean nelle realtà industriale ETO (e/o DTO, Design-To-Order).

Prof. Ing. Marcello BRAGLIA