Se ti sei perso il precedente post: Supply Chain post Covid-19: rischio o opportunità? | Prima parte

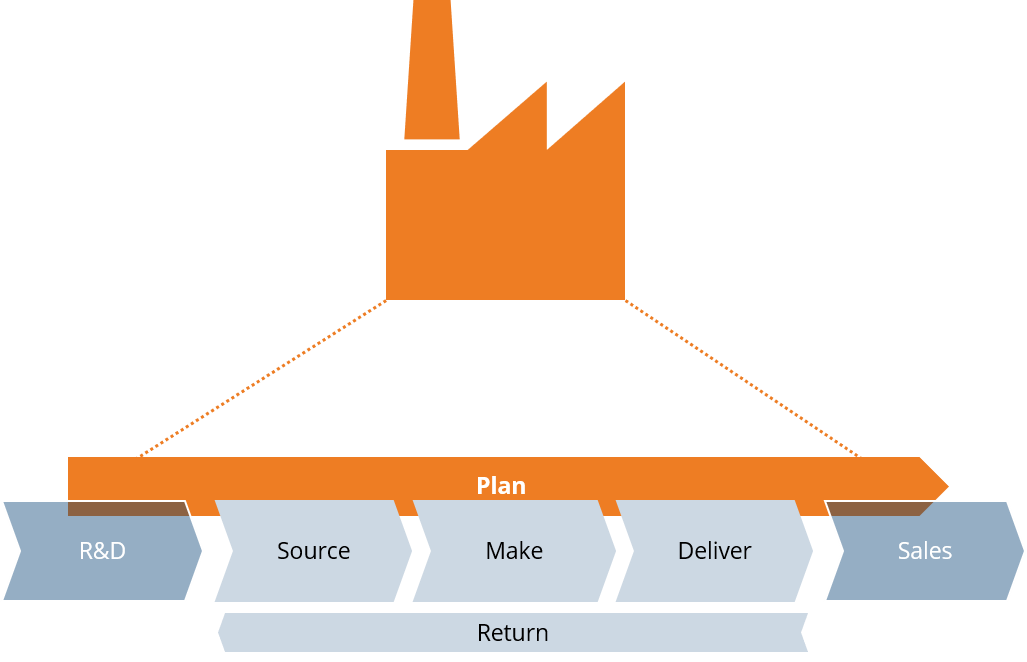

La configurazione dei sistemi produttivi varia a seconda del “delivery lead time” concesso dal cliente, da un approccio MTS (Make To Stock), in cui la merce è già disponibile al manifestarsi di un bisogno, ad un approccio ETO (Engineering To Order), nel quale l’intero processo produttivo è attivato dalla domanda del cliente.

Se da un lato infatti, i sempre più accurati sistemi di forecast e di predictive analysis possono cogliere tempestivamente i segnali di una variazione della domanda, dall’altro l’incapacità della catena di fornitura di allinearsi rischia di vanificarne gli sforzi. Se il rischio di stock out di materie prime e semilavorati ha come effetto il generarsi di un costo opportunità, legato alla mancata vendita, dall’altro l’accumularsi di scorta ne aumenta i costi di mantenimento.

Il 36% delle aziende italiane intervistate, afferma di aver adottato come scelta tattica, l’accumulo preventivo di scorte. Tuttavia, in una prospettiva di lungo termine, alcune leve sono perseguibili:

- Ampliare il parco fornitori favorendo la riduzione del numero di risorse gestite in modalità single – soucing (40% delle aziende intervistate);

- Rafforzare la relazione con i fornitori, ad esempio costruendo un sistema di monitoraggio condiviso delle performance (indice di copertura, tempo medio di evasione ordine);

- Adottare sistemi di “collaborative planning” per aumentare la visibilità “fornitore – cliente” e la condivisione dei rischi.

La crisi economica post COVID-19 si protrarrà ancora per molto tempo. L’opportunità è di investire in una solida infrastruttura digitale che permetta di attivare leve in ambiti differenti coerenti con l’obiettivo di “resilienza” che si vuole perseguire.

(5)Dislike

(5)Dislike (0)

(0)