Nel contesto Industria 4.0 si parla molto di Manutenzione predittiva e molti produttori oggi hanno a catalogo macchine dotate di questo servizio ma siamo sicuri che questo sia sufficiente per parlare di un profondo cambiamento della manutenzione ed ottenere il massimo dei risultati?

Certamente la potenza degli analytics e la connettività real time possono dare una spinta notevole alla manutenzione predittiva ma questa nasce prima di tutto dal metodo e vediamo come.

Certamente la potenza degli analytics e la connettività real time possono dare una spinta notevole alla manutenzione predittiva ma questa nasce prima di tutto dal metodo e vediamo come.

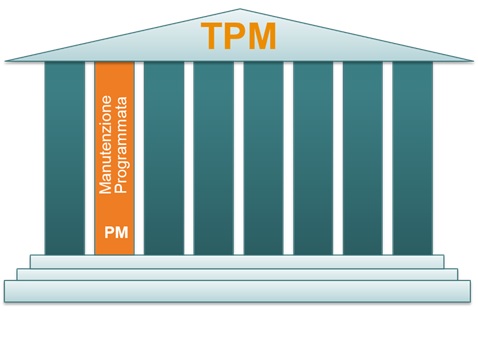

Nel 1980 Sejiki Nakajima nel suo libro Introduction to TPM parla della Total Productive Maintenance, una metodologia sviluppata da Toyota al fine di diffondere in fabbrica un processo di eliminazione sistematica e radicale delle perdite degli impianti basato su:

- creazione e mantenimento delle condizioni ideali di funzionamento degli impianti;

- prevenzione dei fenomeni di guasto;

- coinvolgimento totale delle persone;

Al suo interno, il pilastro specifico PM descrive il percorso necessario alla gestione della manutenzione per dare il suo contributo a questo scopo attraverso 5 step di cui il quarto è dedicato proprio alla manutenzione predittiva.

Prima di arrivare a questa, il TPM dice che bisogna, nell’ordine, classificare gli impianti per definire delle priorità, ripristinare il deterioramento, ridurlo ed avviare un programma di manutenzione programmata che ci permetta di anticipare le fermate dovute al naturale degrado dei componenti.

È solo dopo aver eliminato le fermate non programmate per usura attraverso un solido programma di manutenzione preventiva su base temporale che potremmo andare oltre e cominciare a parlare di manutenzione predittiva.

Per dirlo alla giapponese farlo prima sarebbe solo muda ovvero spreco.

(0)Dislike

(0)Dislike (0)

(0)