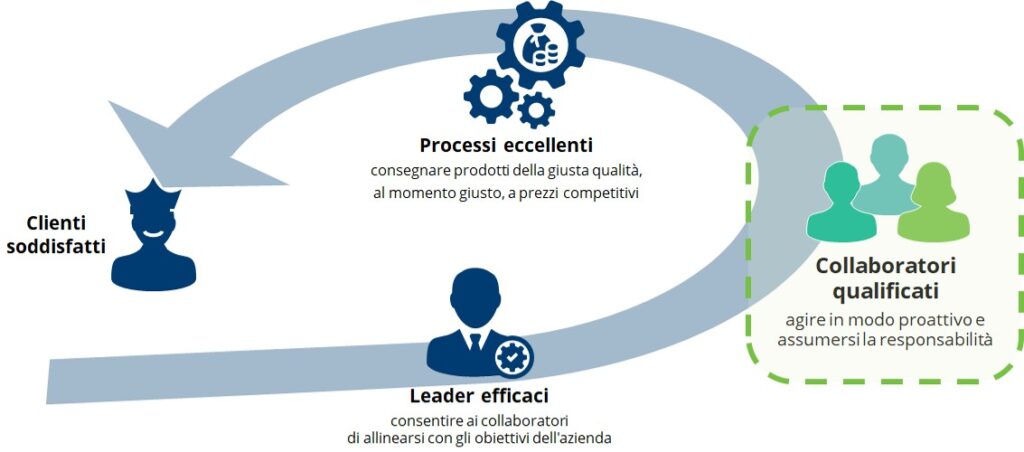

Un paio di settimane fa ero da un cliente del nord Europa, l’attività era il bilanciamento di una linea di assemblaggio piuttosto complessa.

Durante una riunione mi sono trovato a valutare, un po’ “da fuori”, come era composto il team di lavoro e quale fosse lo “span of control” dei partecipanti. A parte me, consulente, c’erano altre quattro persone dell’azienda cliente: due sotto i venticinque anni, uno tra i venticinque e i trenta e il più senior tra i trentacinque e i quaranta.

A parte l’ultimo, rappresentante dell’assemblaggio, cresciuto dalla linea, gli altri tre (logistica, ingegneria di produzione e acquisti) hanno una laurea alle spalle e pochi anni di esperienza lavorativa. L’incontro è proceduto sul velluto, sono state valutate le alternative e il gruppo si è fatto guidare senza preconcetti e ha definito un piano di azioni e delle date di scadenza; nulla di strano, in effetti, ma qualche cosa mi ha colpito e ho cercato di analizzare cosa… Continue reading →

Like (12)Dislike

(12)Dislike (1)

(1)

(0)Dislike

(0)Dislike (0)

(0)