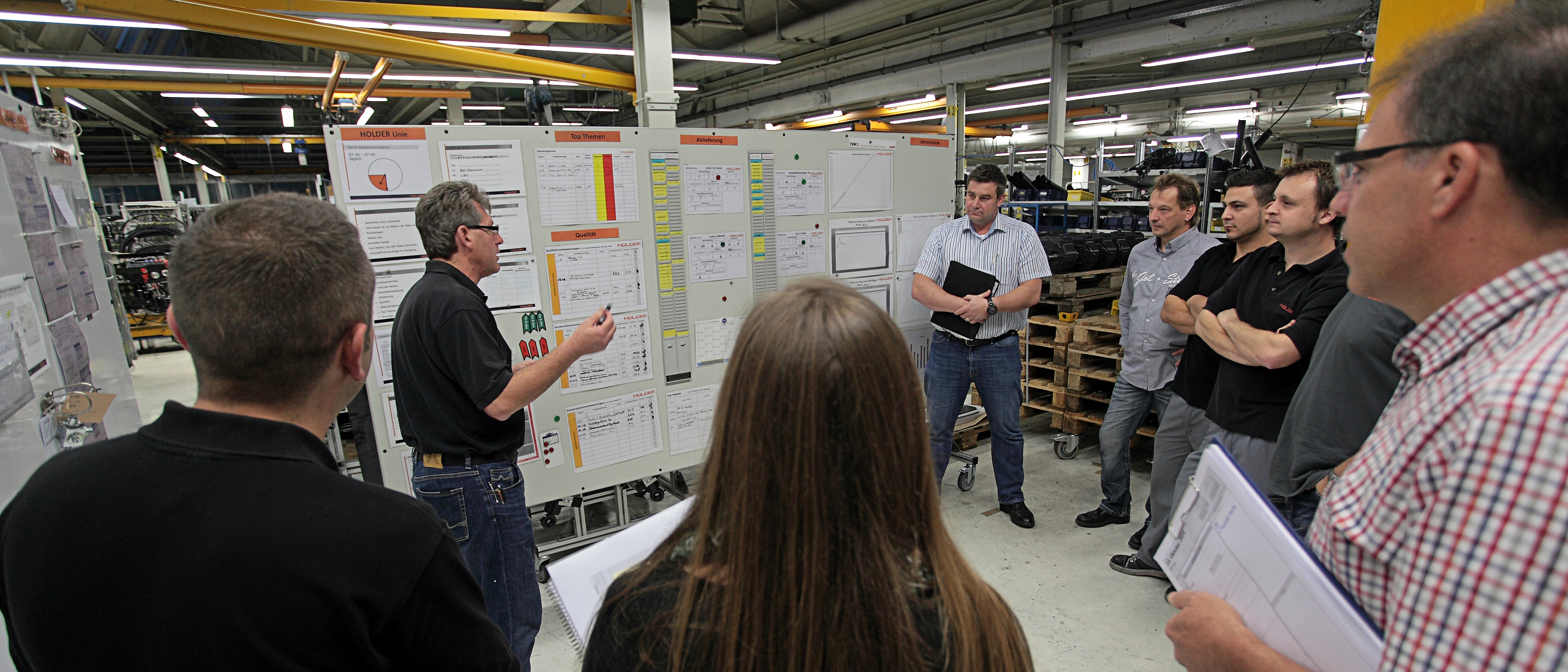

In questo articolo si vuole descrivere uno strumento Lean che per la sua semplicità ed immediatezza potrebbe venire sottovalutato ma che il più delle volte si è rivelato un potente tool atto al miglioramento delle performance e al consolidamento della cultura aziendali: la process confirmation. Con questo termine si fa riferimento a delle tecniche che confermano, per l’appunto, l’attuazione e la condivisione delle attività kaizen da parte di tutti gli attori del processo produttivo.

Grazie allo Shopfloor Management si è visto come il coinvolgimento di tutte le risorse aziendali e l’attivismo “sul campo” dell’operations manager sia una pratica utile non solo alla migliore fruizione di informazioni, ma anche allo sviluppo di una forte motivazione all’interno dell’azienda. La process confirmation apporta un ulteriore passo avanti: garantisce che le pratiche di miglioramento e standardizzazione, deliberate grazie alla collaborazione e al commitment aziendale, si trasformino in routine vere e proprie. Essa è dunque un modo formale per i manager di controllare che il processo di fatto funzioni e che il personale segua tali metodi nel tempo. Gli strumenti adottati durante la fase di process confirmation sono svariati, tuttavia si individuano comuni caratteristiche:

- impatto visivo;

- consultabili da tutto il personale produttivo;

- localizzazione dove avviene la creazione di valore, nel Gemba.

La natura visuale della process confirmation garantisce che chiunque, nell’area produttiva, sia a conoscenza dello stato delle attività dei colleghi: questa caratteristica garantisce una autoregolazione dei processi e crea un circolo virtuoso grazie al quale il team si aiuta e si monitora, supportando lo sviluppo sostenibile dei processi kaizen.

Durante la mia esperienza lavorativa presso l’azienda bolognese Fabio Perini S.p.A. ho avuto l’opportunità di prendere parte ad un esempio concreto e vero di shopfloor management, e di poter sperimentare in prima persona l’applicazione di strumenti di process confirmation.

Il mio progetto ha avuto come obiettivo la riduzione del lead time del processo produttivo, grazie al quale si riduce il time to market e si abbattono i Working Capital Days. Le prime fasi del mio lavoro, in cui ho cercato di coinvolgere il più possibile chiunque potesse dare un contributo al progetto, sono state:

- documentazione;

- analisi dell’ AS-IS;

- studio dei miglioramenti apportabili al sistema;

- creazione ed attuazione di un processo ottimizzato e standardizzato.

Una volta implementate le migliorie di processo, è emersa la necessità di renderle note e visibili a chiunque si trovasse nell’area produttiva, sia per far sì che gli operatori potessero confrontarsi con i nuovi standard ove necessario, sia per creare degli strumenti di rappresentazione e consolidamento della cultura aziendale. A tal scopo sono stati progettati strumenti visuali, come pannelli, bacheche e lavagne da installare e distribuire in diverse aree della produzione. Tali dispositivi di natura prettamente grafica sono stati di fatto il mezzo con il quale poter visualizzare e gestire i processi ai diversi livelli aziendali, creando dunque un efficace ed immediato mezzo di comunicazione trasversale delle informazioni.

Si sono sviluppati i seguenti tipi di strumenti visuali, descritti riportando la loro posizione all’interno della zona produttiva:

- Angolo dei capi reparto: due lavagne.

La prima lavagna rappresenta la mappa dello stabilimento in cui sono riportate le macchine presenti per l’assemblaggio. Su ogni macchina viene apposto un cartellino verde, giallo o rosso a seconda dello stato di avanzamento della stessa rispetto alle previsioni: verde se la macchina non presenta criticità particolari e la sua consegna sarà sicuramente rispettata, rosso se vi sono problematiche che compromettono il rispetto della data concordata con il cliente, giallo se la situazione ha dei problemi che sono recuperabili ma a cui occorre prestare particolare attenzione.

Nella seconda lavagna vi è una tabella con l’elenco delle matricole presenti in montaggio. Sono state create delle calamite con il nome di ogni operatore addetto al montaggio stesso. Sarà il compito del caporeparto assegnare a ogni matricola il numero consono di operatori, a seconda della disponibilità, della difficoltà e data di consegna prevista della macchina e dello stato della macchina stessa (rosso, giallo o verde).

- Pannello delle macchine: uno per ogni macchina

Ad ogni macchinario in assemblaggio è assegnata una scaffalatura con appeso un pannello informativo. Su di esso sono riportate informazioni di varia natura: quali sono gli operatori che lavorano sulla macchina, lo stato della macchina, lo stato del 5S e della sicurezza, il numero di ore che si prevede siano necessarie per il completamento della macchina, il numero progressivo di ore che effettivamente si sta sfruttando per l’assemblaggio, il numero di settimane di permanenza della macchina in stabilimento, i dettagli riguardanti pezzi mancanti e specifiche del cliente.

- Pannello degli operatori: uno per ogni macchina

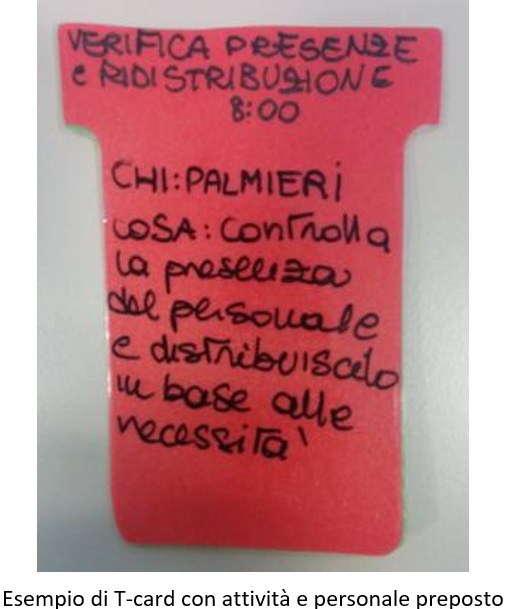

Il Pannello degli operatori descrive il ciclo standard di lavorazione di una generica macchina. Per ogni giorno sono dunque elencate le attività da eseguire e il personale preposto alle lavorazioni. Accanto ad ogni fase vi è uno spazio per poter confermare la conclusione dell’operazione relativa. Tale strumento è utile sia per i capi reparto, che riescono a comprendere immediatamente lo stato di lavorazione, sia per gli operatori stessi, che organizzano la propria giornata in base alle operazioni previste e hanno maggiore consapevolezza delle lavorazioni dei colleghi. - Bacheca con T-card: zona delle riunioni operation

Tale bacheca è lo che rappresenta maggiormente la collaborazione intrafunzionale e la concretizzazione dello shofloor management. Essa infatti è utilizzata dai capi reparto, dal production manager e dal direttore delle operations. La bacheca è suddivisa nei giorni lavorativi e successivamente nelle ore costituenti la giornata tipo. Ogni persona coinvolta ha dei cartellini a forma di T in cui scrive il task da svolgere. A seconda del periodo della giornata in cui tali operazioni vanno eseguite si posizionano i cartellini in una determinata zona della bacheca. I cartellini hanno da un lato un colore rosso, dall’altro verde: fino a quando l’attività è incompiuta la facciata che è visibile è la rossa, appena viene conclusa la persona preposta gira il cartellino, che quindi diventa verde. Grazie a tale sistema chiunque può controllare lo stato di avanzamento delle attività, ed il personale direttamente coinvolto ha maggiore tracciabilità sulle attività da eseguire e quelle già svolte.

Gli strumenti di process confirmation precedentemente descritti possono venire utilizzati e consultati in ogni momento della giornata lavorativa senza la supervisione o l’organizzazione di un meeting ad hoc. Sono tuttavia stati organizzati dei momenti completamente dedicati all’analisi, alla compilazione e alla discussione dei KPI e delle informazioni contenute in essi. Ogni martedì e giovedì mattina, ad esempio, è stato istituito il cosiddetto giro delle macchine. In questa riunione itinerante il direttore delle operations, il production manager, i capi reparto, il responsabile della qualità e quello del magazzino fanno visita ad ogni macchina che è in lavorazione nello stabilimento e analizzano lo stato di avanzamento, l’elenco del materiale mancante per matricola e redigono il planning delle operazioni da effettuare nei giorni successivi in base allo stato della commessa e alla data di collaudo e di spedizione. La compresenza di personale con differenti competenze e agente su differenti livelli garantisce uno scambio rapido ed efficace di informazioni e permette una risoluzione più veloce di eventuali problemi specifici o di carattere generale.

A questo punto risulta importante riportare alcuni dei risultati ottenuti “sul campo” mediante l’applicazione delle tecniche sopra descritte durante la mia esperienza di tirocinio presso l’azienda citata (esperienza durata in totale 6 mesi). È possibile affermare che si è riscontrato un notevole aumento della consapevolezza e dell’interesse da parte di tutto il personale aziendale. Tutti i livelli hanno risposto positivamente all’introduzione delle nuove tecniche e hanno, giorno dopo giorno, tratto benefici concreti dalla loro utilizzazione. Tale aspetto risulta preponderante e conferma l’importanza di dover utilizzare strumenti semplici, affidabili e di immediata comprensione per il monitoraggio ed il miglioramento dei processi. Non è inoltre da sottovalutare la possibilità di poter far partecipare tutti i livelli aziendali alla gestione e al mantenimento della qualità della produzione. Tale intento, se portato avanti con i giusti metodi e con attitudine proattiva, ha come collaterale conseguenza lo sviluppo di un autentico e spontaneo senso di responsabilità da parte di ognuno. La potenza della process confirmation risulta ancor più evidente se messa in correlazione con le risorse che devono essere impiegate per la sua attuazione. Tale ultimo aspetto, ultimo non di certo per importanza, pone l’attenzione sulla bontà di un metodo che nelle sue accezioni di “fare molto con poco” e di “miglioramento incrementale” rivela tutta la forza e l’efficacia della gestione del processo in un’ottica Lean.

(1)Dislike

(1)Dislike (1)

(1)