Primo: evitare la digitalizzazione degli sprechi. Secondo: spingere il Lean oltre i propri limiti con il digitale.

Il che praticamente vuol dire che mentre si riprogetta un processo (sia esso il processo di produzione su una linea o l’intero processo di evasione degli ordini) si deve contemporaneamente pensare ad eliminare gli sprechi, ottimizzando il processo prima di digitalizzarlo, e pensare a come il digitale riconfiguri l’attività di kaikaku.

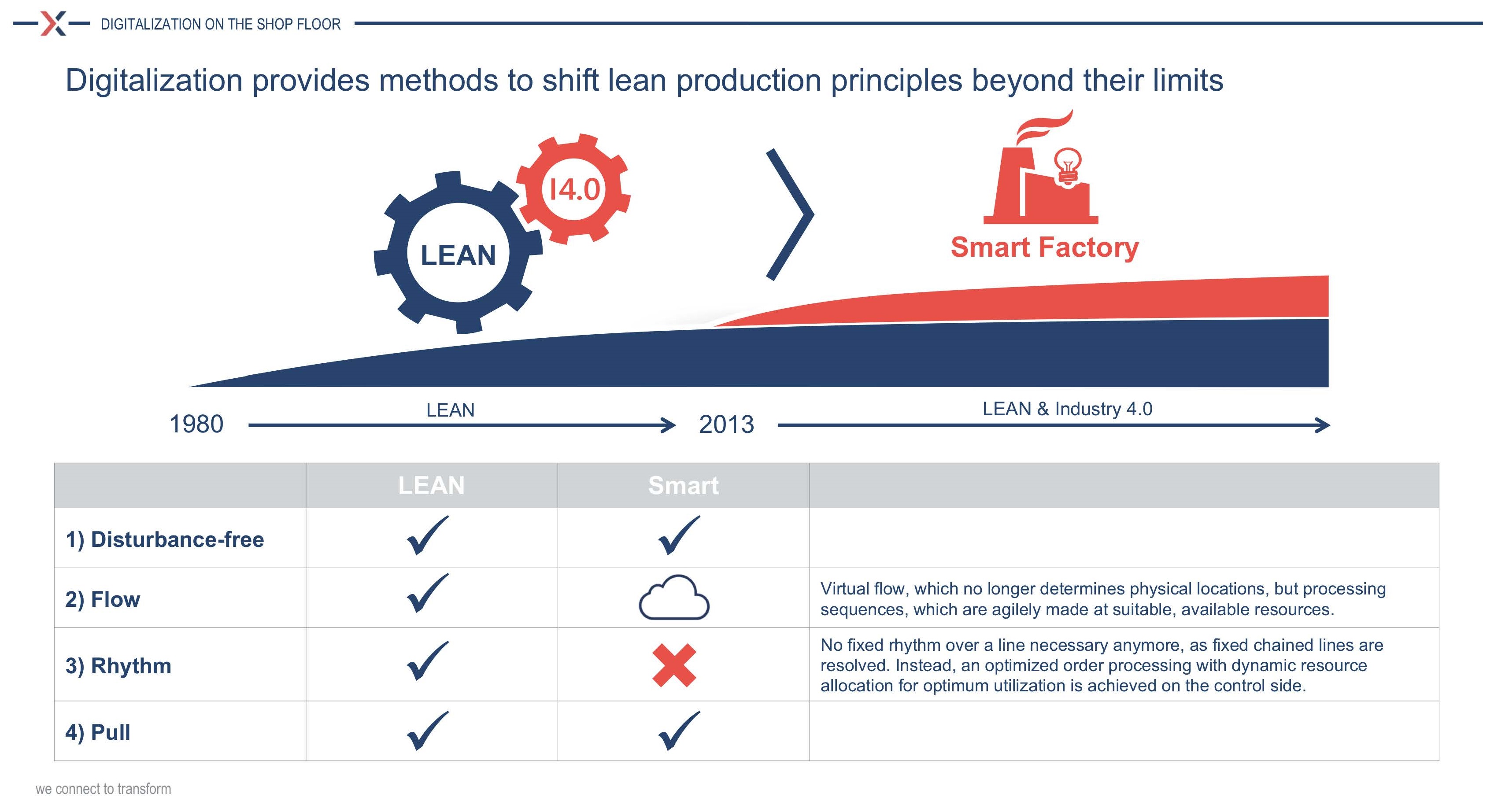

L’implementazione lean si basa su quattro fattori in sequenza: stabilizzazione del processo, flusso, ritmo, pull.

La stabilizzazione, comprendendo standard e riduzione errori, è supportata dalla realtà aumentata, dalle wearable technologies, dalla data analytics, dal monitoraggio in tempo reale del processo.

La stabilizzazione, comprendendo standard e riduzione errori, è supportata dalla realtà aumentata, dalle wearable technologies, dalla data analytics, dal monitoraggio in tempo reale del processo.

Il flusso diventa un flusso virtuale, nel senso che può non corrisponde più necessariamente ad un flusso fisico.

Il ritmo è il fattore che più entra in crisi, dal momento che diventa possibile un’allocazione dinamica e rapida delle risorse.

Il pull è evidentemente supportato dai sistemi di interconnessione informativa, che possono ridurre il lead time di riapprovvigionamento nella parte non fisica praticamente a 0.

(3)Dislike

(3)Dislike (0)

(0)

Buongiorno,

per una corretta analisi dei processi che preveda necessariamente la loro successiva digitalizzazione, suggerisco l'applicazione della Scienza delle Operation così come descritta in Factory Physics (Hopp e Spearman, 1996). La relativa modellazione di flussi e stock è assai potente e ha un approccio decisamente matematico/ingegneristico, esattamente quello che si richiede alla nuova figura di Data-Scientist o Data-Analyst in ottica I4.0.

Sandro Rizzoli

Lean Quality Manager

Rizzoli Consulting